Por: Eduardo Niño de Rivera

Edición: John Amendola Sr.

Descarga en formato pdf

INTRODUCCIÓN:

En la literatura técnica [ver referencias] hay un amplio consenso

respecto a la mejor manera de extraer muestras de aceite de los sistemas de

lubricación. Se dice con frecuencia que los resultados del análisis sólo serán

válidos si se hacen sobre muestras representativas del aceite que hay en el

sistema. Una muestra que no sea representativa puede llevar a conclusiones

erróneas sobre la condición del aceite y de los componentes que lubrica. Si la

muestra está más contaminada que el resto del aceite, por ejemplo, podríamos

concluir que los rodamientos y engranes están en peor condición de aquella en

la que realmente se encuentran. De igual manera, una muestra más limpia que el

resto del aceite puede llevar a la conclusión de que no hay problema con

componentes que en realidad están cercanos a una condición de falla inminente. Además,

se requiere una interpretación adecuada para darle sentido a los datos brutos reportados

en un análisis de aceite.

Ya sea que el personal de la planta tome las muestras o que lo hagan

proveedores externos, las muestras deberán ser tomadas por un técnico con

entrenamiento adecuado para tomarlas o para supervisar la forma en que se toman.

Un análisis de aceite no es una observación directa de La condición de los

engranes, chumaceras o rodamientos, los resultados requieren de corroboración y

de una interpretación adecuada para poderlos usar como herramienta útil de

diagnóstico. Este artículo ofrece orientación práctica sobre la forma correcta

de extraer muestras de aceite representativas y sobre cómo interpretar los

resultados de las pruebas de laboratorio.

FUNCIONES DEL ACEITE LUBRICANTE.

El aceite lubricante tiene tres funciones básicas:

·

Reducir la fricción de deslizamiento y rodaje en

rodamientos, cojinetes, engranes y sellos;

·

Eliminar el calor que se genera en las

superficies en deslizamiento o rodaje; y,

·

Proteger las superficies contra la oxidación y

la corrosión.

El aceite lubricante reduce la fricción formando una película

suficientemente gruesa para evitar que haya contacto directo entre dos

superficies en deslizamiento. Esta condición requiere de una combinación

correcta de la carga que une a las superficies, la velocidad de deslizamiento y

la viscosidad del aceite. Si la película no tiene suficiente grosor, habrá

contacto directo metal con metal, provocando picaduras finas (micropitting) y

rayones, en los que se desprenden partículas de las superficies en contacto.

Aunque en última instancia, estas partículas irán a dar al fondo del depósito

de aceite o serán atrapadas por los filtros o los tapones magnéticos,

permanecerán suspendidos en el aceite por algún tiempo, provocando desgaste

abrasivo o incrustaciones que deterioran aún más rápidamente las superficies

sometidas a las cargas de trabajo.

La fricción reducida de las superficies en deslizamiento o rodaje

debidamente lubricadas contribuye a mantener la temperatura dentro de niveles

aceptables.

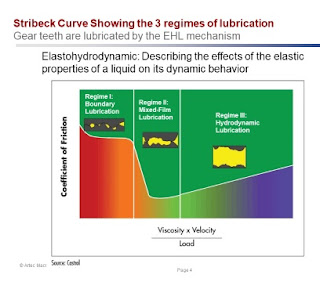

Los tres regímenes de lubricación, representados por las imágenes gris

(superficies en deslizamiento) y amarillas (lubricante), se definen de la

siguiente manera:

Régimen I: Lubricación Marginal. Hay contacto significativo entre las

asperezas de las superficies en deslizamiento.

Régimen II: Lubricación de Película Mixta. Solamente hay contacto en

los picos de las asperezas

Régimen II: Lubricación Hidrodinámica. La película de lubricante es

suficientemente gruesa para separar las superficies en deslizamiento por

completo.

Se ha sugerido, sin que se haya podido probar, que los rayones en las

superficies se dan cerca del límite entre los regímenes I y II, se trata de un

acontecimiento instantáneo. El daño a las superficies que lleva a las picaduras

finas (micropitting) ocurre en el límite entre los regímenes II y III. Este es

un daño por fatiga que requiere de carga cíclica.

Si el aceite se deteriora por el tiempo que lleva en servicio, por

contaminación, por oxidación o por condiciones ambientales adversas, pierde su

capacidad para proteger las superficies metálicas contra la corrosión y la

abrasión, dañando, por lo tanto, las superficies que debería proteger.

MONITOREO DE LA CONDICIÓN DEL ACEITE LUBRICANTE

El primer paso para diseñar un programa de monitoreo de la condición

del aceite lubricante es llegar a un acuerdo claro con un laboratorio

debidamente certificado, respecto a la frecuencia del muestreo; los formatos de

los reportes y sus contenidos, incluyendo los diagnósticos y demás información que

entregarán; Los niveles de referencia aceptables para cada valor que se reporte;

y el número, localización, tamaño, especificación de las botellas y el método

de recolección para las muestras.

Los valores aceptables para cada variable deben establecerse de común

acuerdo entre la planta y el laboratorio en base a los requerimientos de cada

máquina.

Los resultados de las pruebas programadas periódicamente y su evolución

en el tiempo deben darnos la siguiente información [1[:

·

La condición actual del aceite;

·

El tiempo transcurrido ente cambios de aceite;

·

La presencia de partículas metálicas como

indicadores de desgaste en rodamientos, cojinetes y engranes; y,

·

Las tendencias en la frecuencia de cambio de

aceite y en la composición de las partículas metálicas y de otros contaminantes

mezclados en el aceite.

Cuando se dan condiciones anómalas de operación, como incremento en la

temperatura, el ruido o las vibraciones, puede ser necesario realizar pruebas

fuera del programa establecido, para determinar la condición en que se

encuentran los engranes y rodamiento.

Un programa de pruebas bien diseñado es una forma económica de

determinar si las características del aceite y los niveles de contaminación están

dentro de los valores aceptables [1] en cuanto a:

·

Viscosidad del aceite a 40°C (también es útil

tomarla a 100°C, representativo a las condiciones de operación);

·

Limpieza;

·

Contenido de agua; y,

·

Metales y otras sustancias mezcladas en el

aceite.

Si estas mediciones están dentro de los límites aceptables y no hay

otras señas de deterioro o daño en los componentes, el reductor de velocidad

puede seguir en operación

Un sólo resultado fuera de los límites aceptables no necesariamente

implica que algo está mal con el reductor, el problema puede estar en la

muestra en sí, de manera que antes de tomar decisiones trascendentales o

costosas, es conveniente irse paso a paso para evaluar la condición real de los

componentes y para determinar la causa básica del deterioro o de una falla:

·

Comparar el dato anómalo con datos de las otras

muestras obtenidas al mismo tiempo;

·

Tomar nuevas muestras para verificar los

resultados;

·

Revisar los reportes del sistema de monitoreo de

condición (temperatura, ruido y vibraciones);

·

Realizar pruebas más detalladas;

·

Hacer una inspección directa de los rodamientos

y engranes; y,

·

Realizar un análisis detallado sobre las causas

de falla en engranes y rodamientos.

Aún si todas las mediciones están dentro de los límites aceptables, es

importante seguir su evolución en el tiempo. Es necesario, entonces, comparar

los últimos resultados con los reportados anteriormente, ya que cualquier

tendencia a la alza en una o más variables podría ser un indicador de que los

componentes se están deteriorando. La detección temprana del deterioro de los

componentes mecánicos nos da oportunidad de hacer correcciones mientras el

reductor de velocidad todavía está en condición se continuar en operación,

evitando una falla catastrófica y/o un paro no programado.

Además de ser económico, este método es la base de un buen diagnóstico

y de decisiones sensatas.

DÓNDE TOMAR LAS MUESTRAS

El aceite que hay en el sistema no es una mezcla homogénea, esto

significa que las muestras tomadas en diferentes puntos nos darán fragmentos de

información que pueden unirse para darnos un panorama más completo. En la

medida de los posible, se debe EVITAR TOMAR MUESTRAS DE zonas que claramente no

son representativas del aceite que llega a rodamientos y engranes:

· Del fondo del depósito, en donde se asientan los

residuos metálicos en mayor concentración que en el resto del aceite;

· Después de que el aceite ha pasado por filtros

que eliminan sustancias contaminantes y residuos metálicos derivados del

desgaste de las superficies de carga; o

· Después de que un cambio de aceite.

En depósitos, lo ideal es tomar muestras a la mitad de la profundidad

del nivel de aceite y a cuando menos 50 mm de las paredes del tanque y de los

elementos giratorios sumergidos en el aceite.

En sistemas con circulación de aceite también se pueden tomar muestras

en las tuberías de retorno, antes de que el aceite pase por los filtros. Las

muestras tomadas en los codos, donde el flujo es turbulento, son más

representativas que las tomadas a través de las paredes de tubería recta con

flujo laminar.

Es necesario ser consistente. Las muestras de aceite deben extraerse

del mismo lugar y en momentos similares, es decir, 30 minutos después de parar

el equipo. Si el sistema permite acceso durante la operación, las muestras

deben tomarse una vez que el sistema a alcanzado una condición estable de

operación, en que la temperatura de la unidad se ha estabilizado.

CÓMO DEBEN TOMARSE LAS MUESTRAS

Las muestras deben estar libres de contaminación externa:

·

Usar botellas, tubos y otras herramientas que

estarán en contacto con el aceite, nuevas, limpias y totalmente secas;

·

Limpiar orificios, válvulas y tapones antes

abrirlos o conectarlos;

·

De ser posible, evitar usar los mismos tubos y

mangueras para sacar muestras diferentes;

·

Drene y limpie herramientas y equipo antes de

reutilizarlo para tomar una muestra nueva;

·

Drene el aceite estancado en tubos y mangueras

antes de tomar las muestras; e,

·

Identifique adecuadamente las muestras (equipo,

punto en que se tomaron, fecha y hora).

Use Botellas y recipientes que cumplan con las especificaciones

acordadas con el laboratorio (material, forma y tamaño)

CONSISTENCIA EN EL TIEMPO

Los orificios y válvulas permanentes (A) permiten una toma consistente

de muestras a través del tiempo. estos orificios y válvulas pueden quedar

convenientemente colocados en las líneas de retorno o en la caja para tomar

muestras representativas conforme a los planteamientos arriba indicados. Si la

caja no tiene puertos convenientemente localizados, el problema podría

solucionarse con un tubo doblado para que la toma de aceite se realice en el

lugar deseado, o se pueden adaptar nevos orificios en posiciones adecuadas de

la caja caja

En los sistemas con circulación de aceite se pueden tomar muestras en

las líneas de retorno, de preferencia en los codos, en que el flujo es

turbulento (B). Se debe evitar tomar las muestras a través de las paredes de

tubería recta con flujo laminar (D) o después de que el aceite ha pasado por un

filtro (E). Se requieren bombas de vacío para extraer muestra de tuberías de baja presión.

|

B

|

|

C

|

|

D

|

|

E

|

También se pueden tomar muestras de los depósitos mediante bombas de vacío,

introduciendo tubos rígidos o de plástico a través de los orificios de llenado

o de ventilación (C). Desde el exterior de la caja, es difícil controlar la

posición exacta del extremo de un tubo flexible, por lo que se debe tener mucho

cuidado para evitar que las muestras se tomen del fondo del depósito o cerca de

las paredes de la caja. Para tener mayor control y consistencia, el tubo

flexible puede adherirse a una varilla rígida que permita colocarlo

aproximadamente en la misma posición cada vez que se tomen las muestras.

EN RESUMEN:

LAS TRES CLAVES PARA QUE EL ANÁLISIS DE ACEITE SEA ÚTIL

1.- LAS MUESTRAS. La calidad de las muestras es factor determinante en

la confiabilidad de los resultados:

·

Las muestras deben ser representativas del

aceite que hay en el sistema:

·

No debe permitirse la contaminación de las

muestras durante su recolección; y,

·

El muestreo debe ser consistente a través del

tiempo;

|

B

|

|

C

|

|

D

|

|

E

|

·

El laboratorio que haga las pruebas debe estar

certificado;

·

Los reportes deben contener datos relevantes; y,

·

Los límites aceptables para cada variable deben

fijarse conforme a los requerimientos de cada máquina

3.- INTERPRETACIÓN.

·

Si todas las variables están dentro de los

límites aceptables y no haya otras evidencias de condiciones anómalas, el

redactor de velocidad podrá continuar en operación;

·

Una sola lectura fuera de los límites

establecidos debe ser corroborada antes de tomar nuevas medidas;

·

El análisis de aceite es una observación

indirecta útil para orientar las decisiones inmediatas pero los resultados

deben ser respaldados por la observación de otras variables, como la

temperatura, el ruido y las vibraciones, antes de comprometerse con decisiones

trascendentales o costosas; y

·

Las tendencias a la alza en los valores

reportados a través del tiempo son indicadores del deterioro inicial de los

componentes mecánicos. Se pueden evitar reparaciones costosas y paros

inesperados si se atienden las causas básicas del deterioro mientras el

reductor de velocidad todavía está en condiciones aceptables para la operación.

CONCLUSIÓN:

La importancia del análisis de aceite va más allá de indicar si está en

condición apta para cumplir con su función como lubricante, el aceite capta líquidos

o solidos que pueden venir del exterior o pueden generarse dentro del reductor

de velocidad por el deterioro de retenes, sellos, rodamientos, chumaceras,

engranes y hasta la misma caja. Más aún, las discrepancias en los datos y las

tendencias en el tiempo de las variables reportadas son señal de deterioro

incipiente en los componentes mecánicos. El análisis de aceite es, por tanto,

un buen indicador del estado de salud del reductor de velocidad. Sin embargo,

este análisis no es una observación directa de la condición real de los

componentes; es útil y económico como observación no-invasiva que puede darnos

confianza para continuar operando mientras las mediciones permanezcan dentro de

límites aceptables y no haya otras señales de problemas en el reductor de

velocidad, o puede dar aviso preventivo de condiciones anómalas en desarrollo. Sin

embargo, antes de emprender acciones trascendentes o costosas, debemos

confirmar los diagnósticos mediante otros métodos de monitoreo de condición o

mediante la observación directa de los componentes.

Referenciase