Bajar

formato pdf. Edición: John Amendola Sr.

Artec-Machine Systems.

Este artículo está dirigido a personal de mantenimiento mecánico con

un nivel de entrenamiento superior al normalmente requerido según se describe

en el artículo anterior, “Inspección

de Reductores de Velocidad Para quienes no son Especialistas”. Se requieren

conocimientos específicos para verificar y registrar el patrón de contacto

entre los dientes de los engranes para permitir al personal de mantenimiento

dar seguimiento a la evolución del deterioro de los engranes en el tiempo. Esta

información, completa y precisa, puede enviarse a especialistas en engranes

para que elaboren el análisis, el diagnóstico, el reporte de problemas

potenciales y las recomendaciones de las actividades correctivas a ejecutar.

Los cálculos de la capacidad de los engranes suponen que en condiciones de operación, la carga se distribuirá en forma homogénea en toda la superficie de contacto de los dientes. Si el contacto es deficiente, habrá un incremento de los esfuerzos en zonas localizadas de las superficies de los dientes, y por ello, una reducción en la vida útil del engrane. Este artículo aborda las razones y consecuencias de una mala distribución de la carga, y la forma correcta de hacer una inspección del contacto entre dientes.

1. CONTACTO ADECUADO

Si una superficie soporta una carga en forma homogénea, los

esfuerzos de contacto estarán dados por la carga dividida entre la superficie, que

normalmente se miden en kg/cm2, Mpa o lb/in2 (PSI).

Este es un ejemplo en que la distribución de la carga no es homogénea. El esfuerzo de contacto va incrementando hacia el lado derecho de la superficie.

2. CAUSAS DEL CONTACTO INADECUADO

Varios factores pueden provocar una mala distribución de la carga.

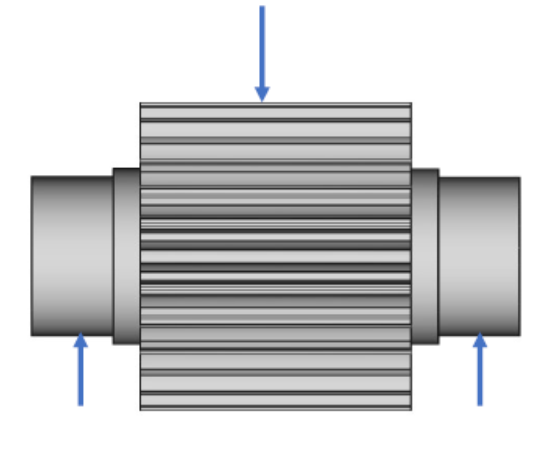

2.1.- DESALINEACIÓN DE LOS EJES

Photo courtesy GEARTECH ©

En este ejemplo, la desalineación provocó concentración de la carga en 2003. el lado izquierdo de los dientes, dejando el lado derecho sin carga.

En cambio, si la desalineación ocurre en un plano perpendicular a la

carga, el patrón de contacto estará desplazado hacia la raíz del diente en un

extremo y hacia la punta en el otro.

2.2.- DEFORMACIÓN DE LOS ENGRANES EN OPERACIÓN.

Hay varias razones por las que los engranes se deforman durante la

operación:

1.

Elasticidad de los rotores

(conjunto de ejes y engranes)

a.

En flexión

b.

En torsión

2.

Diferencias de temperatura al

interior del engrane y a lo largo de los dientes.

3.

Deformación de la caja por

instalación defectuosa.

2.2.1.- La flexibilidad de los rotores permite dos tipos de

deformación:

La primera corresponde al momento flexionante que la fuerza de contacto con los dientes provoca sobre el conjunto eje-engrane, soportado en los extremos por rodamientos o chumaceras;

Y la segunda se debe al par torsional al que está sometido

|

|

2.2.2 DEFORMACIÓN TÉRMICA

Los engranes helicoidales tienen un efecto de bombeo que hace que el

aceite fluya en dirección paralela al engrane, provocando una diferencia en la

temperatura a lo largo del perfil de los dientes, y, con ella, una expansión

térmica dispareja a lo largo de este trayecto. Durante la operación se genera

calor dentro del reductor de velocidad por la fricción provocada por el batido

de la mezcla aire/aceite, que se comprime dinámicamente en el entramado de los

engranes; por el esfuerzo en corte de la película de aceite en los elementos de

los rodamientos y retenes; y por la fricción del aire con los engranes que

giran a muy alta velocidad. En unidades en que los engranes están parcialmente sumergidos

en el aceite, también se genera calor por el batido del lubricante que es provocado

por el movimiento de estos elementos dentro del aceite. El calor generado, que

incrementa la temperatura dentro del reductor de velocidad, se disipa por las

paredes de la caja y la circulación de aceite lo transfiere fuera de los puntos

en que se genera. Hay, entonces, una distribución dispareja de la temperatura

dentro del reductor de velocidad.

Geométricamente, tres puntos definen un plano y si

se introduce un cuarto punto, éste probablemente quedará fuera del plano.

Podemos observarlo en las patas una mesa, en la que una de ellas se tiene que calzar

para que las cuatro queden debidamente asentadas en el piso. Esto mismo puede

ocurrir en un reductor de velocidad, condición conocida como “soft foot”. Si

durante la instalación de aprietan todas las tuercas sin haber calzado la base

adecuadamente, la caja sufrirá una deformación, y la consecuente desalineación

en los rotores puede tener un impacto negativo en la distribución de la carga

sobre las superficies de contacto de los dientes.

2.2.4 MODIFICACIÓN DEL PERFIL DE LOS DIENTES

Los fabricantes pueden modificar el perfil de los dientes para optimizar

la relación deslizamiento/rodaje en el contacto entre engranes que, por ser

sometidos a grandes cargas o a velocidades muy elevadas en condiciones de

operación, sufren deformaciones pronunciadas. Aunque el contacto en condición

estática sea disparejo, las deformaciones del conjunto eje-engrane durante la

operación darán como resultado un contacto adecuado.

3. OTRAS MODIFICACIONES AL PERFIL DE LOS DIENTES.

Los dientes de los engranes son relativamente rígidos, multiplicando

el impacto de pequeños defectos de fabricación. Para compensarlos, se hacen

otras modificaciones al perfil de los dientes.

Para mitigar el impacto que se da en el momento en que los dientes

entran en contacto y en el que salen de él, se debe relevar tanto la punta como

la raíz del diente.

También se modifica el perfil de los dientes para compensar las deformaciones que se dan en operación por:

1.

Flexión del diente como

elemento soportado en voladizo

2.

Los esfuerzos de corte

provocados por la carga

3.

Errores de manufactura que

inciden en una posible concentración de esfuerzos

4.

Cargas de impacto provenientes

del motor o la máquina

5.

La fuerza centrífuga a la que

se somete a engranes que giran a muy alta velocidad

4. CAPACIDAD NOMINAL

Al hacer el cálculo de la capacidad nominal de un reductor de

velocidad, se parte del supuesto de que la carga estará distribuida en forma

homogénea en toda la superficie de los dientes, sin embargo, como hemos visto

hasta aquí, la calidad de los engranes desempeña un papel importante en vida

útil de los engranes. Pero las actividades diarias del personal de la planta

también tienen gran influencia en la vida útil de un reductor de velocidad (“Inspección

de Reductores de Velocidad Para quienes no son Especialistas”).

5. VERIFICACIÓN DEL CONTACTO ENTRE DIENTES.

Al notar una anomalía en su funcionamiento o al volver a armar un

reductor de velocidad al que se le han cambiado piezas, se debe verificar el

contacto entre los dientes en dos condiciones:

1.

Estática, con el reductor

detenido y carga mínima; y,

2.

Dinámica, con el reductor

operando, de preferencia a velocidad y con carga normal de operación.

5.1. La inspección estática se puede hacer con el

reductor destapado, pero los soportes, ya sean rodamientos o chumaceras, deben

estar bien colocados en su lugar.

5.1.1 PROCEDIMIENTO

a)

Limpiar los dientes con

solvente de secado rápido, deben estar libres de aceite

b)

Aplicar una película delgada de

fluido de verificación que no seque, como el Azul de Prusia de Dykem, en un

mínimo de tres dientes del engrane de baja velocidad (el más grande).

c)

Frenando con la mano uno de los

ejes, se hace girar el otro, también con la mano, hasta que el fluido de

verificación se transfiera a los dientes del engrane de alta velocidad. Luego

se invierte el sentido de giro para que el fluido se transfiera al flanco

opuesto.

Se debe tener cuidado de no aplicar demasiada tinta ya que el exceso se adhiere a las paredes del otro engrane mostrando un contacto pleno, aunque no lo haya.

En los engranes con perfil modificado, aunque el contacto sea adecuado en condiciones de operación, el resultado de la inspección estática mostrará un contacto disparejo. Algunos fabricantes proporcionan el patrón de contacto que deben tener sus engranes en la prueba estática. Si no se cuenta con esta información, se puede tomar el contacto del lado no sujeto a carga para determinar si los engranes están correctamente alineados. En todo caso se debe llevar el registro del patrón de contacto entre dientes para seguir su evolución en el tiempo.

El registro del patrón de contacto se hace mediante una cinta adherible transparente que cubra toda la superficie del diente.

1.

Colocar la cinta en los flancos

de los dientes a los que se ha transferido la tinta.

2.

Asegurarse de que la cinta esté

totalmente limpia, sin huellas digitales ni basura

3.

Frotar la cinta con un trapo limpio para

asegurar un contacto parejo y completo.

4.

Marcar la cinta para identificar

la punta y la raíz del diente,

5.

Colocar una hoja blanca de

papel, que sea unos 15cm más larga que el diente, sobre una superficie plana

6.

Separar la cinta comenzando en

un borde y haciendo con ella un ángulo pronunciado.

7.

Colocar la cinta sobre el papel

blanco.

8.

Identificar:

a. a.- El flanco con carga y el que no

soporta carga

b. b.- La punta y la raíz

c. c.- El lado del acoplamiento y el

lado libre

5.2. La inspección dinámica se hace con fluido de trazado. Esta tinta

seca rápidamente. La prueba se hace con el equipo en movimiento y debidamente

lubricado, de preferencia a velocidad y con carga de operación.

5.2.1 PROCEDIMIENTO:

a)

Limpiar los dientes con

solvente de secado rápido, éstos deben estar libres de aceite

b)

Aplicar una película delgada de

fluido de trazado Dykem de secado rápido, en ambos flancos de un mínimo de tres

grupos de tres dientes cada uno en ambos engranes

c)

Permitir que el fluido seque

(aproximadamente 2 minutos).

El patrón de contacto estará dado por las zonas en que se ha

desgastado el fluido de trasado.

6.- EVOLUCIÓN DEL DETERIORO

La inspección del contacto es necesaria durante el reensamblado y

alineación para que el reductor de velocidad trabaje adecuadamente una vez que

se ha vuelto a poner en operación. Es necesario también comparar los registros

a través del tiempo para observar la evolución del desgaste de engranes y

rodamiento. Una tendencia acelerada en el desgaste representa una señal de

advertencia para hacer ajustes y reemplazar partes oportunamente para mantener

la máquina produciendo partes dentro de especificación y para evitar los

costosos paros por fallas inesperadas.

7.- CONCLUSIÓN

La desalineación y las deformaciones impiden un contacto adecuado

entre los dientes y pueden acortar la vida útil de los engranes. Cuando el

personal de la planta reporta ruido, vibraciones o temperaturas anómalas;

cuando se reemplazan partes; o cuando se hacen ajustes a un reductor de

velocidad, se debe verificar el contacto de dos maneras: estática, con fluido

de verificación que no seca, haciendo girar los engranes con la mano y observando

el patrón en que el fluido se transfiere de un engrane al otro; y, dinámica,

con fluido de trazado que seca rápidamente, para observar el patrón de contacto

en operación normal. Estas inspecciones son necesarias durante el rearmado y

alineación del reductor de velocidad para asegurar su funcionamiento adecuado.

Comparando los registros a través del tiempo se puede evaluar la evolución del

desgaste de los engranes y rodamientos, dando advertencia de la necesidad de

hacer ajustes y reemplazar partes oportunamente para mantener la máquina dentro

de especificación y evitar costos paros por fallas inesperados.

AGRADECIMIENTO:

Este artículo está basado principalmente en la primera parte, “Load

Distribution”, del seminario “Gearbox Field Inspections”, AGMA GEAR EXPO – 25

OCT 2017, presentado por Artec-Machine Systems

REFERENCIAS

1.- https://www.horsburgh-scott.com/resources/PDFs/hs-maint-manual.pdf

2.- https://www.powertransmission.com/articles/0314/Best_Practices_for_Gearbox_Assembly_and_Disassembly/

3.- https://www.machinerylubrication.com/Read/28765/how-to-inspect-a-gearbox-

4.- https://www.engineerlive.com/content/top-10-tips-industrial-gearbox-inspection-and-maintenance

5.- https://fieldservicesengineering.co.za/gearbox-maintenance/

6.- .- https://webstore.ansi.org/SDO/AGMA?gclid=Cj0KCQiA7oyNBhDiARIsADtGRZYWHCXT9-PAX-wSTWUucvcovdbsBX5FYce-NdGmpqgtYP6F96ecO4waAsavEALw_wcB ASI/AGMA 1010-F14 Appearance of Gear Teeth –

Terminology of Ware and Failure. Febrero 2020

7.-https://www.geartechnology.com/issues/1192x/faure.pdf Classification of Type of Gear Tooth Wear –

Prat I

8.- https://www.geartechnology.com/issues/0193x/faure.pdf Classification of Type of Gear Tooth Wear –

Prat II

9.- The Speed Reducer Book Peerless-Winsmith

Inc. 1980

10.- Dietmar Sterns. “A Refined Method to check contact Patterns of gears guarantees Factory Quality Tooth Contact, But With Less Effort and Risk.” IPS 48° Turbomachinery & 35° Pump Symposia, 9 al 12 de septiembre del 2019.